隧道式连续洗衣机(简称洗衣机CBW)首次出现于上世纪80年代的美国清洁展会上,后被欧美等发达国家广泛应用,其采用多仓位连续洗涤,将预洗,主洗,漂洗和后处理依次完成,大大提高洗涤效率,并由于期间的水循环合理配置及处理过程的连续性,能够大幅节能节水,是未来工业洗涤的发展方向。

目前洗衣机技术主要集中于欧美等发达国家,国内主要依靠进口设备或者采用单机进行布草洗涤,往往造成资金浪费或洗涤效率偏低,国产洗衣机的自主研发将彻底改变这一现状。

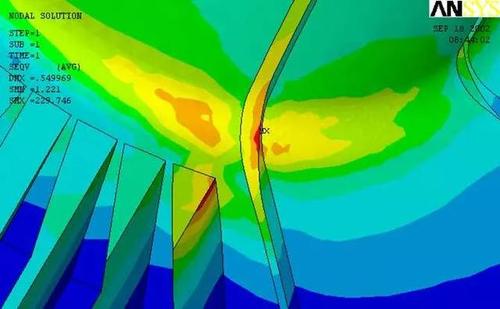

内滚筒是洗衣机的关键部件,其由单个滚筒焊接组合而成,针对不同的洗涤处理要求,选择不同的长度及内滚筒结构。洗涤仓数越多,单位时间内洗衣机处理布草的能力越强,但是随着洗涤仓的增加,在内部的通行及内部结构的设计影响更为突出,同时多仓带来的大跨度变形也会随之增加,对内滚筒的强度及刚度要求更高。与以往进行强度CAE分析的内滚筒相比,此首创的底部传送结构更便于加工制造,且有良好的通过性。

在洗衣机洗涤过程中,单个或多个洗涤仓共同完成一个洗涤动作,上个洗涤仓洗涤动作结束时被自动推进到下个洗涤仓,推进方式有顶部、底部2种传送方式,其各有优缺点并被不同的处理需求的机型采用。

不同的传送方式采用不同的内滚筒结构,在洗涤过程中,由于内滚筒的旋转在滚筒内摩擦、摔打、冲洗,逐步由前仓位推入下一洗涤段位,完成洗涤动作。内滚筒主要结构包括螺旋板、洗涤筋和滚筒壁,螺旋板结构决定了滚筒内布草的传送方式,合理的设计可以提高洗涤效果。

底部传送是指在洗涤过程中,布草在洗涤滚筒内的传送是由底部推入下一洗涤仓。在内滚筒旋转过程中,经特定的内滚筒螺旋板摩擦及滚筒洗涤筋摔打进行洗涤动作,并通过螺旋板上的螺旋出口传送到下级仓位,传送时全部液体同时带到下级仓位,通过性好,且滚筒容积比达1:30,有较好的洗涤效果。

完全螺旋板结构是将螺旋板完全按照阿基米德螺旋线结构设计,将螺旋叶片分散于滚筒内侧。螺旋板采用逐渐递减式钣金折叠设计,形成搓衣板阶梯式结构,在洗涤过程中,采用滚筒的洗涤转动将送入下一洗涤仓位的传送方式。此结构可以增加在内滚筒的摩擦,提高洗涤效率,但在加工螺旋板时比较困难,不容易控制饭金加工质量。

螺旋板结构采用部分螺旋线结构设计,部分采用隔离板的方式。此结构不仅能保证在洗涤过程中的顺利传送,而且加工制造方便,容易控制加工质量。螺旋线结构设计能够确保顺利的传送到下一洗涤仓位,在洗涤过程中,滚筒的旋转角度变化,从而逐步由螺旋出口进入下一洗涤仓。

顶部传送是采用螺旋叶片收缩于滚筒中心,滚筒的洗涤转动可以将送入下一洗涤仓位的传送方式。通过滚筒圆心处的圆孔传送到下级仓位中,液体会在传送过程留下大部分,从而确保下一仓位的洗涤水的清洁,节省洗涤剂,但在传送过程中,由于螺旋叶片收缩的滚筒中心圆孔的限制,容易造成堵塞。当滚筒容积比L/kg达到1:45以上时,通过率才较高,而此时造成滚筒体积较大,不利于制作成本的控制及节能效果的实现。

在洗衣机内滚筒内螺旋板的设计中,采用阿基米德螺旋结构可以使在洗涤的过程中,确保稳定地传送,并保证具有摔打、摩擦等良好的洗涤动作。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.vwnkzix.cn,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150